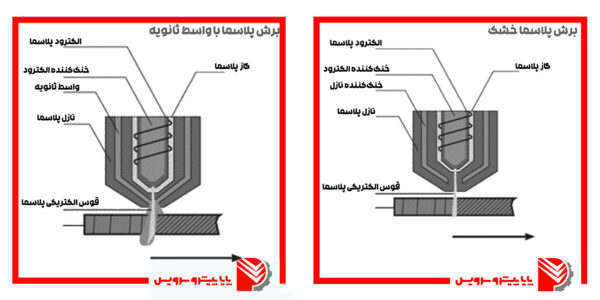

یکی از فناوریهای نسبتا شناخته شده که به منظور برش فلزات مورد استفاده قرار میگیرد، برش پلاسما است که به وسیلهی یک مشعل یا تورچ، فلز مورد نطر، برش داده میشود. در این روش، یک گاز نجیب یا هوای فشرده با سرعت بالا از نازل پلاسما دمیده میشود و در با ایجاد قوس الکتریکی بین نازل پلاسما و سطح مورد نظر، گاز به حالت پلاسما تبدیل گردیده و پلاسما به دلیل گرمای زیادی که تولید میکند، فلز را برش میدهد. تفاوت در نحوه عملکرد برش پلاسما به وسیله گاز نجیب و هوای فشرده در قسمت نهایی برش مشهود است، در برش به وسیله هوای فشرده، سطح بعد از برش داده شدن، به بیرون دمیده میشود.

کاربرد برش پلاسما

برش پلاسما در موارد مختلفی به کار میرود، پردازش فلزهای نازک، تعمیر قطعات و تجهیزات کشاورزی، جوشکاری بخش های مختلف در صنایع متنوع، کارهای ساختمانی همچون برش، جوشکاری و برپا سازی اسکلت ساختمان، پل سازی و ساختمان سازی، کشتی سازی و خودرو سازی و… همگی از مواردی هستن که برش پلاسما در آنها مورد استفاده قرار میگیرد.

- پردازش فلزات با ضخامت کم

- تعمیر و نگهداری تجهیزات کشاورزی

- جوشکاری

- خدمات جوشکاری و برش در کارگاههای ساختمانی

- کارهای ساختمانی متنوع مثل پل سازی و ساختمان سازی

- صنایع مختلف کشتی سازی و ماشین سازی

انواع دستگاههای برش پلاسما

- دستگاه های برش پلاسمای دستی

- دستگاههای برش پلاسمای مکانیزه

اصولا برش های پلاسمای مکانیزه، بزرگتر هستند و برای سهولت در صنایع گوناگون مورد استفاده قرار میگیرند، در برش پلاسمای مکانیزه کاترهای بزرگ روی دستگاه نصب میشود و میتوانند بخشی از یک سیستم بزرگتر مثل دستگاه پانچ، پرس، لیزر، روبات و… باشند. اندازه ی برش پلاسمای مکانیزه به عواملی همچون پورتال و جدول مورد استفاده نیز مرتبط است.

به طور کلی میتوان گفت هرچه الزامات برش پلاسما بیشتر باشد، هزینه ها نیز افزایش میابند به همین دلیل به منظور کاهش هزینه ها از واحدهای ترکیبی برش پلاسما و جوشکاری، استفاده میشود.

نحوه عملکرد برش پلاسما

برش پلاسما برای ایجاد قوس الکتریکی و در نهایت برش، از دو روش بهره میگیرد، ایجاد قوس با ایجاد ارتباط مستقیم میان تورچ یا نازل پلاسما روی قطعه مورد نظر یابهرهمند شدن از مدار ولتاژ بالا- فرکانس بالا، برای ایجاد قوس الکتریکی که ممکن است مضرات زیادی همچون تشعشعات و فرکانس های رادیویی؛ برق گرفتگی، لزوم حفظ فاصله اسپارک و… ایجاد نماید. دستگاه برش پلاسما به کمک تجهیزات سخت افزاری همچون دستگاه های CNC یا رایانه ها کار میکنند و به منظور جلوگیری از مشکلات عمدهای همچون نویز, از تجهیزات دیگری همچون مجموعه کنترل پلاسما، به منظور استارت قوس هادی استفاده میشود. این سیستم ها به دور از سیستم الکترونیکی، نصب میشوند.

اجزای مصرفی دستگاه برش پلاسما

برش پلاسما شامل اجزا و قطعات جزئی تری هستند که شامل منبع برق پلاسما، کنسول راه اندازی قوس الکتریکی، مشعل، منبع گاز، سیستم خنک کننده و قطعه کار رسانای الکتریکی است. اما اجزای برش پلاسما دارای قطعات و اجزای مصرفی نیز میباشند که به مرور زمان و به دلیل استفاده در گذر زمان مستهلک میشوند. این اجزای مصرفی به مرور زمان نیازمند تعویض هستند، در ادامه با آن ها آشنا خواهیم شد:

- تورچ برشکاری پلاسما

تورچ برشکاری پلاسما که به نام های دیگری همچون قوس پلاسما، مشعل پلاسما، برش پلاسما و… نیز مشهور است، وسیله ای برای تولید جریان مستقیم پلاسما میباشد، موارد استفاده از تورچ برشکاری پلاسما، برش پلاسما، جوش پلاسما، اسپری پلاسما، گاز زدایی و… می باشد. تورچ پلاسمای حرارتی به طور معمول در 3 نوع، پلاسماهای جریان مستقیم، پلاسماهای جریان متناوب و فرکانس رادیویی تولید میشوند. به طور معمول از تورچ های جریان مستقیم استفاده میشود.

تورچ برشکاری پلاسما در دو دسته آب خنک و هوا خنک تولید می شوند. همچنین از نظر طرز استفاده به دو مدل دستی و اتوماتیک نیز طبقه بندی میشود. تورچ پلاسمای آب خنک برای برش ورقه های نازک و کارهایی که نیازمند زمان طولانی هستند مورد استفاده قرار میگیرند؛ تورچ پلاسمای هواگاز در مدل های متنوعی از نظر آمپر، تولید و در بازار عرضه میگردد، برخی از این مدل ها شامل تورچ های 30-50-80-141-150 می باشد، به طور کلی تورچ های 30-50-80 برای برش ورق های فلزی نازک مورد استفاده قرار میگیرند که برای استفاده در صنایع گوناگون، توصیه نمیشوند. در مقابل تورچ های 141-150 برای استفاده در صنایع و برش ورقه های ضخیم و حجم کاری بالا مورد استفاده قرار میگیرند. تورچ پلاسما یا تورچ کامل از اجزای مختلفی مانند الکترود-نازل پلاسما-گپ-کابل و شیلنگ اصلی آب برق-سانترال نری تورچ-شیلنگ گاز- آب خنک اتوماتیک عمودی میباشد.

- نازل برش پلاسما

نازل برش پلاسما یکی از اجزای مهم در برش پلاسما میباشد که به نسبت سایر قطعات و اجزای برش پلاسما قیمت بالاتری خواهد داشت. از عوامل موثر در قیمت نازل پلاسما میتوان به مواردی همچون سایز نازل، برند محصول و… اشاره کرد. نازل برش پلاسما و گازهای اطراف خود را متمرکز میکند و برشی دقیق و تمیز ایجاد میکند. به طور کلی، نازل های بزرگتر برای برش ورقه های ضخیم تر مورد استفاده قرار میگیرند و نازل برش پلاسما با برش کوچکتر، گاز را هدایت میکند و برای کارهای دقیق و ظریف مورد استفاده قرار میگیرد.

- گپ تورچ

گپ تورچ یکی از قسمت های برش پلاسما است که با نامهایی نظیر”شعله پوش” یا “کاپ شیلد” نیز شناخته میشود. وظیفه اصلی گپ تورچ هدایت گازهای نجیب مانند آرگون، هلیوم و نئون به قسمتی که قرار است برش داده شود، است. از دیگر وظایف اصلی گپ، ایجاد قوس الکتریکی میباشد. جنس این قسمت از برش پلاسما از سرامیک بوده و در سایزهای متغیری مانند 1.1، 1.3، 1.5، 1.7 تولید و در بازار عرضه میگردد. و با همانطور که در تصویر هم قابل مشاهده است، فنر تورچ پلاسما و نازل پلاسما هردو بر روی گپ پلاسما نصب میشوند.

- الکترود تورچ

الکترود پلاسما که با نام های دیگری مثل الکترود تورچ نیز شناخته میشود، یکی از قطعات نسبتا کوچک است که درون نازل پلاسما قرار میگیرد، الکترود پلاسما وظیفه دارد گاز نجیب را به نازل پلاسما منتقل کند، اصولا این قطعه از متریال های برنج و مس ساخته میشود. به طور کلی عملکرد برش پلاسما ایجاد قوس الکتریکی میباشد و این قطعه نیز به عنوان یکی از قطعاتی که از این سیستم پیروی میکند، وظیفه ایجاد قوس الکتریکی را به عهده دارد.

به طور کلی توصیه میشود مشعل آتش به طور مستقیم با صفحه قطعه در تماس نباشد و نازل مستقیما به درون تورچ هدایت نشود. با وجود تنوعی که در الکترود تورچ وجود دارد، الکترودهای جریان مستقیم عملکرد بهتری از الکترودهای جریان متناوب دارد.

از دیگر تجهیزات و قطعات دستگاه برش پلاسما میتوان به موارد زیر اشاره کنیم.

- دسته تورچ اتومات و دستی

- گردنه تورچ اتومات و دستی

مزیتهای استفاده از برش پلاسما

- برش مواد رسانا

به کمک این دستگاه، تمام فلزات و متریال های رسانای الکتریکی، برش داده میشوند.

- برش تمام فلزات

به وسیله استفاده از دستگاه برش پلاسما، فلزات ضخیم همچون فولاد و آلومینیوم؛ به راحتی و به صورت مقطعی، برش داده میشوند. از دیگر مزایای برش پلاسما، برش فلزات نازک همچون ورق های نازک فولادی میباشد.

- کنترل دما

یکی از ویژگی های برش پلاسما، استفاده از گرمای کمتر برای برش فلزات ضخیم تر است.

- سرعت نسبتا خوب

تا چند سال قبل از اینکه دستگاه های برش لیزری به بازار بیایند، استفاده از برش پلاسما، سرعت انجام کار را بسیار افزایش میداد و هنوز هم در مواردی که دستگاه های برش لیزری محدودیت های استفاده دارند، به خوبی عمل میکنند.

- برش اتوماتیک

خوشبختانه دستگاه برش پلاسما قابلیت متصل شدن به دستگاه های CNC را دارند که باعث انجام عملیات برش به صورت خودکار و اتوماتیک میشود.

- تنوع دستگاه

دستگاه برش پلاسما در انواع مختلفی تولید شده است، یکی از این مدل های این دستگاه، قابلیت استفاده در زیر آب را دارد، این ویژگی در تاسیسات آبی به راحتی مورد استفاده قرار میگیرد و به سهولت انجام کار، کمک شایانی میکند.

- کیفیت خوب برش به وسیله دستگاه برش پلاسما

یکی از ویژگی های بهره گیری از برش پلاسما، کیفیت بالای برش و کیفیت لبه های خروجی قطعه است که در مقایسه با سایر دستگاه ها به خوبی عمل میکند.

معایب و محدودیت های استفاده از برش پلاسما

همانطور که گفته شد برش پلاسما یکی از دستگاه های بسیار خوب در زمینه برش و جوشکاری فلزات و سایر متریال ها میباشد. اما محدودیت های استفاده از این دستگاه باید مورد بررسی قرار گیرند، چرا که به سبب برخی ویژگی ها و معایب، مکن است در همه ی موارد قابل استفاده قرار نگیرند.

- خطرات ناشی از برش پلاسما

یکی از مشکلات دستگاه برش پلاسما، آلودگی های گازی ناشی از برش قطعات و آسیب های ناشی از پرتاب جرقه هنگام برش است که باید حتما به آن توجه شود چرا که در اثر بی احتیاطی ممکن است منجر به سوختگی یا آتش سوزی شود. همچنین مشکلاتی که در اثر اختلال عملکرد در سیستم الکتریکی دستگاه ممکن است ایجاد شود، ممکن است به مواردی همچون برق گرفتگی و در موارد نادر که جریان برق فشار قوی مورد استفاده قرار گیرد، گاهی منجر به مرگ نیز میشود.

- عمق برش

اصولا در دستگاه ها بر اساس نوع کارکرد، محدودیتهایی برای استفاده وجود دارد، در دستگاههایی که برای برش مورد استفاده قرار میگیرد، ضخامت برش یا حد برش دستگاه است، به طور معمول حد برش برای دستگاه برش پلاسما در زیر آب 12 سانتیمتر و برای سایر دستگاه ها و در مجاورت هوا، 16 سانتیمتر می باشد.

- هزینه تعمیر

به طور معمول هزینه تعمیر و نگهداری دستگاه هایی که در صنعت کاربرد گستردهای دارند، زیاد است، از جمله این هزینه ها مربوط به تعویض قطعات و اجزای این دستگاه ها میباشد، چرا که این قطعات عمر مفید کوتاهی دارند و به مرور زمان، نیاز به تعویض آن ها حس می شود.

- لزوم اتصال به کمپرسور هوا

یکی از مواردی که استفاده از برش پلاسما را در همه ی مکان ها قابل توجیه نمیکند لزوم استفاده از کمپرسور هوا با توان خروجی زیاد میباشد. این کمپرسورها صدای زیادی تولید می کنند که میتواند محدودیت هایی در بهرهمند شدن از این دستگاه ایجاد نماید.

در مقابل دستگاه های برش پلاسما به صورت پرتابل نیز وجود دارد که دارای یک کمپرسور داخلی هستند، و محدودیت های حمل و نقل و آلودگی صوتی را تا حد زیادی کاهش داده است اما توان به نسبت کمتری هم دارد.

- قیمت خرید بالا

این دستگاه به دلیل کاربرد گسترده ای که در صنعت دارد، نسبت به سایر ابزارآلات و دستگاه ها قیمت بالایی دارد.

محدودیت های استفاده از برش پلاسما

- به دلیل استفاده از قوس الکتریکی و تجهیزات نه چندان جدید، شکاف و برش حاصل شده از طریق برش پلاسما، نسبتا عریض تر و ضخیم تر است.

- در برش فلزات ضخیم تر، به دلیل دقت نه چندان بالا، در قسمت های کناری، لبه های گرد به وجود میآید.

- این دستگاه برق نسبتا زیادی در مقایسه با دستگاه های برش لیزری تولید میکند.

- خروجی و محصول نهایی برش پلاسما کیفیت پایین تری به نسبت دستگاه های برش لیزر دارد.

هنگام استفاده از برش پلاسما باید به چه نکاتی توجه گردد؟

- به طور کلی توصیه میشود هنگام کار با دستگاه لیزر به نکات ایمنی پایه، مانند استفاده از عینک محافظ چشم، یا پوشیدن لباس مناسب کار، توجه نمایید، چرا که جرقه های ناشی از برش، ممکن است به سمت شما پرتاب شود و مشکلات بزرگی اعم از سوختگی پدید آورد. از دیگر مواردی که باید هنگام کار با دستگاه های برشکاری و جوشکاری مورد توجه قرار گیرد، استفاده از لباس کار مناسب، دستکش چرم و پیشبند است که می تواند تا حد زیادی مشکلات ناشی از کار کردن با مواد مذاب و پریدن جرقه را کنترل کند.

- استفاده از کفش ایمنی از دیگر مواردیست که به محض ورود به محیط کار صنعتی باید حتما مورد توجه قرار گیرد. همچنین استفاده از کلاه ایمنی در هنگام ورود به محیط کارگاهی و صنعتی باید حتما انجام شود.

- یکی از اصلی ترین نکات ایمنی که در محل کار باید مورد توجه قرار گیرد، استفاده از کپسول آتش نشانی در نزدیکی محل کار میباشد. و باید توجه داشته باشیم که کلیه اشیا و مواد قابل احتراق باید از شعاع 10 متری دستگاه برش پلاسما، دورتر قرار گیرند.

- توصیه میشود برش پلاسما در مکانهای سربسته و کوچک انجام نشود، چرا که ممکت است در اثر ساطع شدن گازهای ناشی از عملکرد دستگاه و استنشاق آن ها، مشکلات جدی برای سلامت انسان به وجود بیاید.

- توصیه می شود مواد شیمیایی ضد ضربه بر روی مشعلی که هنوز محافظ بر روی آن قرار دارد، اسپری نشود.

- به هیچ عنوان نباید از مشعل دستی برای کج کردن استفاده شود.

هنگام تعمیر و نگهداری برش پلاسما باید به چه نکاتی توجه کنیم؟

بدون شک تعمیر و نگهداری در دستگاه های بزرگ بسیار با اهمیت است، چرا که منجر به کاهش هزینه ها میگردد. بنابراین باید در نگهداری این دستگاه ها تلاش کنیم در ادامه به برخی از مهمترین مواردی که در هنگام تعمیر و نگهداری تجهیزات باید مورد توجه قرار گیرد، اشاره میکنیم:

– بهتر است تعویض تجهیزات مصرفی مثل الکترودها و نازل پلاسما و تورچ برشکاری پلاسما و… در صورت مشاهده عملکرد ضعیف، در اولویت قرار گیرد، چرا که کار کردن با تجهیزات مصرفی آسیب دیده قوس پلاسمای کنترل نشده ایجاد میگردد که باعث افت کیفیت برش میگردد.

– در هنگام تعویض قطعات و تجهیزات مصرفی، تمیز کردن مشعل، اتصالات اطراف مشعل و محیط اطراف آن نباید فراموش شود.

– توصیه می شود سطح تماس نازل پلاسما و الکترود به وسیله هیدروژن پر اکسید تمیز شود و جریان الکتریکی بین این دو سطح از بین برود. چرا که در حالتی که جریان الکتریکی برقرار باشد، مشعل به درستی عمل نخواهد کرد.

– نسبت به جریان و فشار هوا و گازهای خنک کننده، توجه داشته باشید، چرا که در این صورت مشکلاتی در عملکرد دستگاه برش پلاسما، به وجود خواهد آمد.

جمع بندی و سخن پایانی

در این مقاله سعی شد اطلاعات کلی در مورد برش پلاسما، کاربرد برش پلاسما، انواع دستگاه برش پلاسما و نحوه عملکرد برش پلاسما، شناسایی اجزای دستگاه برش پلاسما که شامل تورچ برشکاری پلاسما، نازل پلاسما، الکترود و… میشود، به دست آید. پس از آن با مزایای استفاده از برش پلاسما، معایب و محدودیت های استفاده از آن، نکات مهمی که باید هنگام استفاده از دستگاه و نکاتی که باید در تعمیر و نگهداری از دستگاه حائز اهمیت است، آشنا شدیم. به طور کلی توصیه میگردد در صورت بروز مشکل در عملکرد برش پلاسما، به طور خودسرانه نسبت به تعمیر و تعویض قطعات مصرفی اقدام نکنید، شرکت پایا پیشرو سرویس یکی از برترین شرکتهای خدمات پس از فروش در زمینه تعمیر دستگاههای گیوتین، نورد، برش لیزر، پرس برک و… و تعویض قطعات، میباشد. شما می توانید در صورت نیاز، با کارشناسان پایا پیشرو سرویس به شماره تلفن 02155490207 یا 55490208-021 تماس حاصل نمایید و از خدمات تعمیر، تعمیرات دوره ای و اورهال و سرویس های دستگاههای صنعتی بهرهمند گردید.

خدمات تعمیر پایا پیشرو سرویس

تعمیر پرس برک

کاربرد پرس برک

تعمیر دستگاه برش پلاسما

تورچ برشکاری پلاسما

نازل پلاسما

تعمیر دستگاه لیزر فایبر

قطعات لیزر فایبر

لوازم لیزر فایبر

هد لیزر فایبر

لنز دستگاه فایبر

دستگاه برش لیزر

لنز دستگاه برش لیزر

قیمت عدسی دستگاه لیزر

آموزش راه اندازی لیزر

دستگاه لیزر حکاکی

قطعات جوش لیزر

نازل جوش لیزر

گان جوش لیزر

تعمیر گیوتین

یورواستمپ

تعمیر پرس هیدرولیک

تعمیر پانچ صنعتی

تعمیر رول به شیت

تعمیر پرس ضربه ای

تعمیر برش CNC